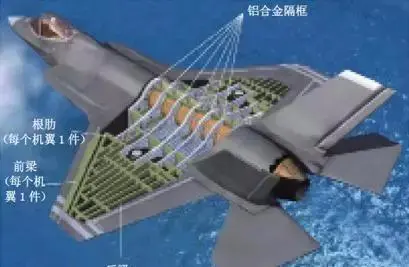

飞机结构件是构成飞机机体骨架和气动外形的主要部件,包括机身、机翼、隔板和肋条等,大多数是薄板类零件,材料主要是航空铝合金、钛合金和复合材料,其上有众多形状复杂的孔、空穴、沟槽和加强筋。飞机结构件整体设计的基本概念是:从一块整体毛坯上将金属切除,从而获得性能优越的整体结构件,不仅可以缩短加工装配周期和物流链,同时也减轻了结构件的重量,这对现代化客机和战机都是非常重要的。

JSF/F35中机身整体构件分布

飞机结构件的高速铣削工艺

大型结构件由许多零件装配而成,高速铣削是该类零件机械加工的最主要方法之一。切削效率高和切削变形小是飞机结构件采用高速铣削方法并取得较好效益的主要原因。高速数控加工中心和高速铣床已在航空制造企业中得到广泛应用。从结构上看,飞机结构件壁薄、尺寸大、加工余量大、相对刚度较低。为了减轻重量,而进行的等强度设计,往往会在结构件上形成各种复杂槽腔、筋、凸台和减轻孔等要素。

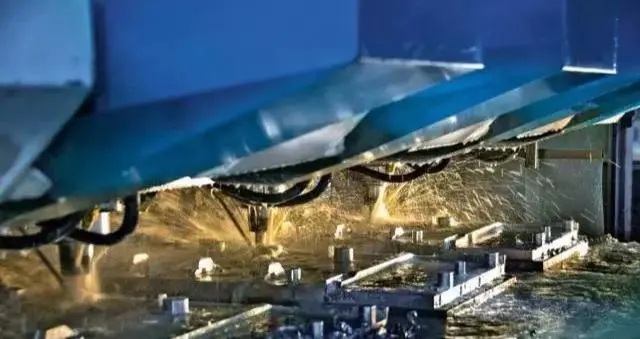

A380飞机机翼的生产

飞机结构件(尤其是整体结构件)的复杂型腔是用数控铣削方法由整块毛坯件逐步挖制而成。整体结构件尺寸更大,结构更复杂,壁薄、易变形,零件槽间距离很小,筋顶形状复杂,切削时很容易产生变形,飞机壁板结构件的加工工艺过程为:下料→铣平面→粗铣槽→精铣槽→加工孔→铣外轮廓→去毛刺,切削加工时间占飞机结构件的总加工时间的比例最大。常规速度切削时,加工效率非常低下,尤其是大型整体结构件(如整体壁板)的切削加工需要几天时间。切削加工时的材料利用率也非常低,整体结构件平均只有2%-10%。

在高切削速度中,切削力的降低减少了切削变形引起的加工误差,从而有利于薄壁件或刚性差零件的切削加工。切屑以很高的速度排出,带走大量的切削热,大幅减少传给工件的热量,有利于减少加工零件的内力和热变形,提高加工精度。

高速切削时,机床的激振频率高,远离了工艺系统的固有频率,避免了颤振;切削力是切削过程中的主要激励源,高速切削时切削力降低,使得激励源减小。高速切削也可有效地减少刀具磨损,提高零件加工的表面质量。

飞机结构件高效数控技术

数控制造行业的发展呈现以下主要特点:工艺编程一体化程度高,工艺、编程、后置、控制系统、机床、仿真有效统一在CAD/CAM/PDM集成平台下,集成度高,可真实模拟制造过程,工艺准备效率高;工艺设计与数控编程可实现并行,能及时发现工艺隐患,可实现工艺、设计、编程的有机协同;设计、制造资源与工艺资源形成统一的基础数据库,使用单一的数据源,不存在信息孤岛,自动化程度高,工艺编程流程简洁有效;基于特征的编程设计达到了实际应用的阶段,专家知识融入工艺编程过程,开创了智能编程、自动编程的新局面。

航空数控加工技术

飞机结构零件以其结构尺寸大、理论外形复杂、设备能力要求高等特点牵引着航空数控加工技术的发展。随着国家大型民用客机项目的启动,从数控加工的角度看,由于飞机结构件尺寸显著增大,零件结构日趋复杂,几何精度不断提高,采用的材料也逐渐从过去的以铝合金为主变为铝合金和钛合金并重的局面,其加工难度、工艺编程工作量和质量控制难度大幅增加。

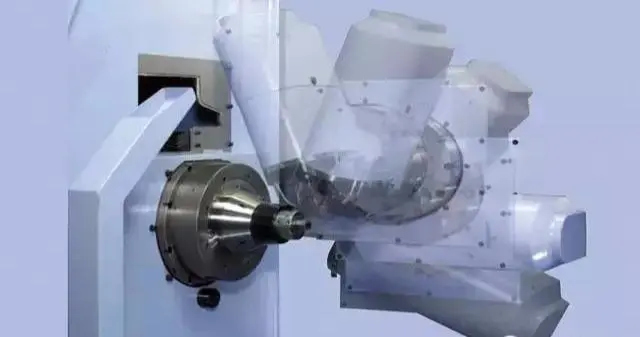

整体结构件加工的共同点是毛坯的金属切除率在80%以上,新式战机甚至高达95%。由于在飞机结构件设计中广泛采用三维CAD和有限元分析,结构不断优化,材料性能获得充分利用,从而在提高结构件强度的同时,有可能明显降低其重量。这也必然导致结构形状复杂化,空穴多、壁厚薄,必须在五轴联动的数控机床加工。

高效数控工艺编程技术主要包括快速工艺设计、高效程序编制、通用的后置处理和严密的仿真质量控制4部分,任何一方面的技术不过关都无法实现高效、高质量的工艺编程。数控编程技术已经朝着智能化、集成化、网络化方向发展,并在成熟的CAD/CAM软件平台上进行了大量定制开发,构建了快捷的基于知识或特征的工艺编程平台。

数控加工技术已经成为飞机制造的关键技术之一

进一步分析现代飞机结构件的加工工艺,对新一代数控机床大体提出了几点要求:机床的加工效率高,金属切除量大,主轴能够提供足够的功率进行高速铣削;机床的精度和可靠性高,性能稳定,能够保证加工质量,而不依靠加工后的检验工序;工序集约化,在一台机床上尽可能加工完毕所有工序,刀库容量在100把刀具以上;工件装卸方便,运行成本低,环境污染少,人机界面友好,可远距离操作和监控。

刀具技术是限制钛合金等难加工材料加工效率提高的一个技术瓶颈。由于钛合金弹性模量低、弹性变形大、切削温度高、导热系数低、高温时化学活性高,使得切削粘刀现象严重,容易加剧刀具磨损甚至破损,导致钛合金切削加工性较差。因此钛合金加工刀具技术成为制约钛合金高效加工的关键技术之一。

从提高金属去除率的角度出发,目前钛合金航空结构件高效粗加工刀具主要有玉米铣刀、插铣刀、大进给铣刀以及组合刀具等。其中,采用玉米、插铣刀以及组合刀具等对机床功率和扭矩有一定的要求,而大进给铣刀对机床功率和扭矩以及刚性无特殊要求。已有加工应用表明,采用大进给铣刀,切削效率可有效提高50%以上。

钛合金航空结构件高效切削刀具

飞机结构件的冷却润滑技术

在飞机结构件数控加工过程中,刀工摩擦接触区的高温、高压、高频冲击等对刀具性能提出了严峻考验,刀具的急剧磨损往往是制约切削效率提高的关键因素。面对现代制造技术在“高效、低能耗、环保”等方面的高要求,如何选用合理有效的冷却润滑方式,以改善刀/工摩擦状态和抑制刀具磨损,从而提高加工质量和加工效率,是航空结构件数控加工冷却润滑方式优化选择时必须考虑的重要因素。

难加工材料(如钛合金材料)需要采用耐高温的高性能刀具进行加工,并对切削过程中的刀具进行有效冷却润滑。在钛合金常规速度切削加工中,一般采用湿式切削以达到降低切削区温度并延长刀具寿命的目的。但切削液的制造、使用、处理及排放要消耗大量的能源和资源,造成环境污染。若采用乳化液等高速湿式切削钛合金,由于热疲劳破损等反而会使刀具寿命极低。目前,在钛合金高速加工中,主要采用常温或低温条件下的风冷和微量润滑等冷却润滑方式,气体介质主要有空气、N2、CO2等。此外,采用液氮冷却高速加工钛合金,也可有效延长刀具寿命,但对刀具冷却装置要求较高,不易推广应用。

钛合金加工湿式冷却切削

变形控制技术研究与应用

航空结构件加工变形可分为两大类:结构局部变形和外形轮廓整体变形。结构局部变形主要出现在切削加工过程中,通常表现为让刀、局部弯曲等,其尺度局限在刀具与工件的接触区域附近。整体轮廓变形主要表现为切削加工完成后(如卸除工装夹具后)的整体弯曲、扭曲以及零件放置过程中的伸长和缩短等,其变形量与结构件外形轮廓尺寸成正比。大尺寸整体结构件加工后往往表现为外形轮廓的整体变形,主要由材料大量去除后内应力再平衡分布引起,温度变化导致的热胀冷缩和放置过程中的自然时效也是引起整体轮廓变形的重要因素。

钛合金航空整体结构件的变形是多因素综合作用的结果,包括毛坯初始残余应力、工件结构特点、材料特性、工艺过程等,对不同结构零件应进行系统分析,找出导致加工变形的关键因素,有针对性地采取控制措施。

云开智能服务项目:智能制造|系统集成|数字化测量解决方案