大型飞机装配是体现一个企业乃至国家制造技术水平的环节,也是缩短飞机制造周期、降低飞机制造成本的关键过程。随着数字化技术、机器人技术、工装技术和测量技术的飞速发展,我们已经可以窥见未来飞机装配工厂的一些雏形。未来飞机装配工厂中应该能够看到这样一组场景:机器人总动员,全民公转、乐高大电影、脉动时刻、激光大世界、无人之境。到那时,飞机装配工厂本身就可以称为一座航空主题乐园,向人们展示航空科技的无限魅力。

未来飞机装配最大的特点在于自动、无人、灵巧和柔性,而这又集中体现在机器人钻铆、柔性工装组合、自动对接等关键过程,同时也给我们展现出了以下这些场景,它们是相互关联的:机器人总动员和全民公转反映了执行端的自动化、灵巧化变革,乐高大电影和脉动时刻则体现了各级装配系统对柔性化的不懈追求,激光大世界的主角是高精度装配不可或缺的要素,无人之境则是这些场景中先进技术的集大成之作。

1 机器人总动员

随着机器人在航空制造中的应用越来越广泛,机器人总动员的场景可能率先在装配工厂出现,各式各样的钻铆机器人不停地重复着航空制造中数量最庞大的这一工艺过程,只在单一位置操作单一零件的固定机器人不再占多数,可在多个位置操作零件的轨道机器人成为主力,而能根据生产任务自由运动操作任何零件的移动机器人也将受到青睐。空客和波音正在朝这个场景努力,开发基于机器人的低成本、柔性、多功能和自主的解决方案。

空客公司正在进行一项称作“未来装配”(FUTURASSY)项目的研究[1],目标是利用机器人解决方案使航空装配过程自动化。项目主要开展2 个领域的研究,第一个是“空客标准机器人单元”,探索标准化的航空装配工艺自动化方案;第二个是“协作机器人”,探索利用双臂类人型机器人与操作员在同一环境工作,共享工装和生产资源。

波音公司正在试验其为777X 装配最新开发的“机身自动直立制造”(FAUB)系统[2],该系统使用自动导向机器人来紧固机身壁板,代替之前的手动操作,每天可以钻孔并铆接超过60000 个紧固件。

欧盟在“工业用先进、协同机器人验证”(VALERI)项目中[3] 对一种移动机器人进行工程化,这种机器人可以在生产车间内独立运动,并自主操作。移动机器人是一个具备12 个自由度的柔性系统,可以自由地执行多种装配线上的任务,比如在连接处施加密封剂、执行搬运、检测等工作。

2 全民公转

钻孔过程的本质是自转进给运动,为了实现高效、高质量钻孔,尤其是复合材料板材以及复合材料/ 金属板材,以往更多地是在刀具上下功夫,而最新的方法则是突破了钻孔运动本身,将其从“自转”变为了“公转”。此外,针对复合材料圆筒形机身的钻孔,以往采用大型桁架的方法被环绕机身的导轨系统所取代,以“公转”实现了钻孔的柔性。波音和空客对于轨道钻孔技术和柔性导轨钻孔技术的应用,已经在实现“全民公转”这个方向上迈出了一大步。

波音公司在787 中央翼盒和机身连接处的关键零件钻孔中[4],采用了一种新颖的轨道钻孔工艺,与常规的钻孔方法(相当于自转)相反,轨道钻孔(相当于公转)实际上是一种铣削操作,在绕着孔中心的偏心运动中刀具旋转,同时沿着工件进给。轨道钻孔具有很多好处:显著减少刀具数量;可以消除复合材料钻孔中的分层以及金属钻孔中的毛刺,获得更高的表面粗糙度,减少材料中的碎屑损伤,还可以避免刀具过热、延长刀具寿命;不使用冷却液,使钻孔环境更加清洁。这种创新工艺首先由空客大量使用,目前已经广泛应用于航空工业,未来高度自动化的系统将有望问世。

除了“小公转”,波音公司在787 筒形机身的钻孔中还实施了“大公转”,即柔性导轨钻孔技术。柔性导轨钻孔系统的典型结构通常由柔性导轨、末端执行器、检测及标定系统组成,它将2 条柔性导轨真空吸附在筒形构件上,导轨上装有小车,内有钻孔主轴,钻孔系统在导轨上爬行并自动钻孔。按照不同的位置和任务需要,柔性导轨钻孔系统分为双排柔性导轨、宽托架柔性导轨、偏移柔性导轨和高扭矩托架柔性导轨4 种配置。

3 乐高大电影

飞机柔性装配很大程度上取决于装配工装的柔性。未来,灵巧、模块化的柔性工装将代替笨重、专用化的刚性工装,装配工厂内将像乐高世界一样,所有的工装夹具都像积木一样能够自由组合、自动匹配,以适应不同的构件,执行不同的功能。未来飞机装配也就像一场乐高大电影,充分体现着这些柔性工装的价值。柔性工装技术发展有三个层次,分别是柔性夹具、柔性工装和柔性工装系统,这些层次是共同向前发展的,每上升一层都集成了更多的技术,也越接近柔性装配全套解决方案。

柔性夹具方面,通过专门的设计,小巧、灵活而廉价的机械爪可以代替以往大型、重载且昂贵的专用工装夹具。

柔性工装方面,通过模块化的设计,利用可调整和可重新组合的工装概念,开发经济可承受的可重配置工装(ART),可以代替昂贵的专用工装夹具制造和安装工作。ART 由标准钢制元件包拼装而成,依靠度量系统实现快速组装,并始终保持在公差范围内。这种工装已经用在了在空客A380 翼肋装配中。

柔性工装系统方面[5],一种模块化和可重置的定位系统可以实现大型飞机装配过程中要求的公差精度。该系统是由多种机械手或多种定位器组成的机械系统,可在确定的附着点拾取飞机部件,并能以6 自由度运动,可靠的机械手/ 定位器控制平台可以保证每个控制装置多达48 个感应轴的同步。这套系统已经用于空客A350 机身装配中。

4 脉动时空

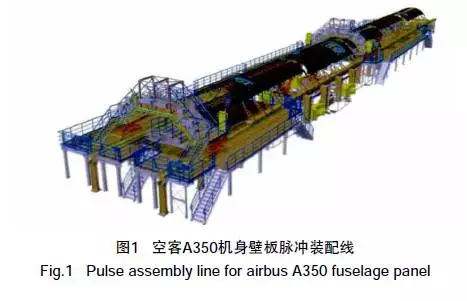

各种不同尺寸的零件在同一条装配线上实现自动钻铆是柔性装配和精益生产的不懈追求,如今,一种脉冲移动装配技术将其变为现实。脉冲装配线(PML)通过合理安排制造单元,使以往常规方法所需的若干分布式独立制造单元之间没有间隔,可以在大型飞机装配中缩短准备时间、优化资产使用。对于A350 项目来说 ,这种装配概念已经在机身壁板装配中得到开发和实用,充分发挥了数字化柔性装配的优势,如图1 所示。

PML 的创新首先是脉冲柔性装配理念。以A350机身壁板装配为例,在生产过程中,最多7 个不同尺寸的机身壁板在PML 中顺序排列,每个壁板处于一个特定的工作区,当所有区的工作指令完成后,执行一次脉冲,壁板同时移动4.5m 到下一个工作区。这样,就不像以往那样制造大型壁板会拖延后续短小壁板的完成,节省了空间,使壁板装配实现柔性、高效与透明化。

PML 的另一项关键创新就是“万能数控程序”。在A350 机身壁板的PML 上,采用了一种称作“万能数控程序”的方案,它加入了对一整块壁板写一个数控零件程序的想法。这个数控壁板程序可以理解为一个摘要,意思是它永远不会整个运行,而就像一个目录,部分数控程序片断从那里提取出来,然后配置到一个新的数控程序,专门用于工作区内的特定位置。数控程序片断自动化配置的概念不仅实现了数控编程上的最短生成时间和最满意效果,而且具备极好的柔性和工艺可靠性。

5 激光大世界

在先进飞机装配车间,一道道激光已经成为航空制造的靓丽风景线,因为正是这些激光的发射者——激光跟踪仪和激光雷达,成为了众多自动化装配系统的“明眸”,以四两拨千斤,让数十米长的零件对接仅有微米级的误差。随着三维激光扫描成像这样更加艺术化的技术得到开发和应用,未来飞机装配工厂将成为名副其实的激光大世界,那里也将让航空制造成为一门散发激光魅力的现代科技艺术。

激光跟踪仪已经广泛应用于F-35、A400M、A350等先进飞机的总装对接中,在F-35 的中后机身对接中,洛· 马公司使用了激光跟踪仪以及面向跟踪仪设计制造的自动化模块化工装。F-35 先进的进气道自动化钻孔单元使用了2 台机器人,其中一台就专门负责进行激光测量,使用激光三角传感器的检测头在钻孔前,根据进气道的位置排列钻孔机器人,根据孔的位置调整钻头位置,钻孔之后测量孔的位置和尺寸。

更为奇妙的是波音公司正在开发的三维激光扫描成像技术(如图2),可以通过摄像头和激光扫描传感器捕捉工厂和装配中的飞机的三维图像。在未来的飞机总装线中,机器人手持该设备扫描飞机和制造环境,然后与设计文档对照,就可以安全地装卸部件并精确地定位自动化装配机床。从三维激光扫描成像得到的绚丽画面,我们可以感受到,一道道激光传递的,将不再仅仅是位置参数信息,激光这个大型飞机装配的“慧眼”有望将飞机装配变为一个更加艺术化的过程。

6 无人之境

未来飞机装配的最高峰一定是无人化、智能化、自动化装配,整个飞机装配工厂宛如无人之境,各类机器人和自动定位装置在数字化测量技术的支持下,自动地装配飞机结构,完成机体大部件运输和对接等一系列过程。也许我们并不希望看到这一天,因为这意味着不再需要什么工人,但这一场景确实有可能在不久的将来真实出现在我们面前。

在波音787 机翼与机身的对接中,自动导引运输车(AGV)和基于室内GPS 的柔性对接平台将人工操作降至最低,利用这一整套自动化技术,787 机翼与机身的对接装配只需要几个小时。

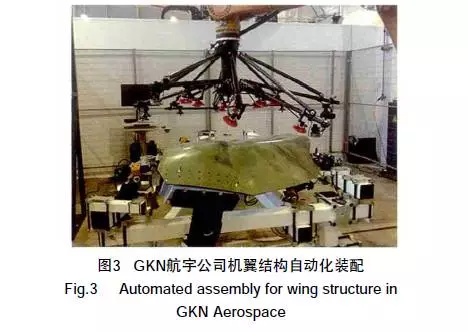

英国GKN 航宇公司正在主持一个结构技术成熟化(STeM)项目[6],目标是通过自动装配工艺,将机翼结构装配速度提升30%,如图3 所示。自动装配工艺专为未来机翼和机身结构开发,使用了很多新兴的自动化和机器人技术来提升速度,它们包括:轻质夹具、可重构工装、零件自动化定位、密封剂辅助沉积、测量辅助机器人、轻质钻头、轻质单向紧固件的紧固头、精确埋头孔制孔的自动化扫描,以及紧固件自动化检测。

7 结束语

航空制造魅力无限,未来飞机装配工厂将是这种魅力的集中展示场所。机器人总动员,全民公转,乐高大电影,脉动时刻,激光大世界,无人之境,每一个典型场景的背后都蕴含着数字化技术、自动化技术、机器人技术以及柔性工装技术等的巨大进步,以及它们之间的集成与融合。

未来我国的飞机装配工厂如何建设,呈现什么面貌,也都依仗这些支撑技术的发展,取决于将其集成与融合的努力。首先,是各类定制机器人以及柔性模块化工装这些自动化、柔性化基础工艺装备的自主研发与革新;然后,是无人工厂和柔性装配理念的深入研究、创新设计与数字化仿真;最后,是各种新兴技术组合的大胆实践与集成,不仅是在硬件层面上,更是要在装配系统的软件层面上实现基于模型的深层融合, 这也为我国航空工业提出了新的目标和方向。

来源:《航空制造技术》

作者:刘亚威 任晓华

云开智能服务项目:智能制造|系统集成|数字化测量解决方案